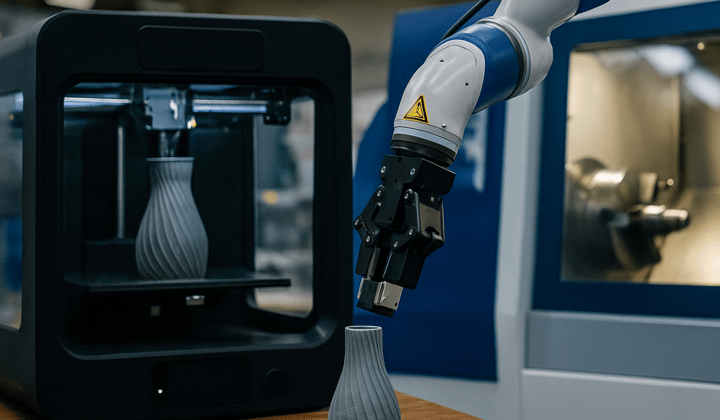

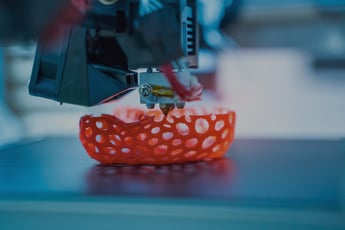

La trasformazione digitale sta ridefinendo il mondo della manifattura, dando vita a quella che oggi chiamiamo smart factory. Questo nuovo paradigma si basa su integrazione, dati, automazione e connessione tra sistemi produttivi, abilitando flessibilità, efficienza e capacità di adattamento ai cambiamenti di mercato. In questo scenario, la stampa 3D (additive manufacturing) non rappresenta solo una nuova tecnologia di produzione, ma un tassello fondamentale della fabbrica intelligente: consente di ridisegnare processi, supply chain e modelli di business, ponendosi al crocevia tra digitalizzazione, dati e personalizzazione di massa.

La convergenza tra sistemi fisici e digitali abilita capacità inedite: i macchinari dialogano in tempo reale, le linee produttive rispondono dinamicamente alla domanda, la raccolta massiva di dati apre la strada a predictive analytics e manutenzione intelligente. La stampa 3D, integrata in questo ecosistema, accelera l’innovazione e favorisce una produzione più agile, sostenibile e personalizzata.

La connessione tra sistemi: integrare la stampa 3D con ERP, MES e PLM

Una vera smart factory non può prescindere dalla connessione tra diversi sistemi aziendali. Integrare tecnologie come la stampa 3D con piattaforme ERP (Enterprise Resource Planning), MES (Manufacturing Execution System) e PLM (Product Lifecycle Management) significa operare in maniera fluida, tracciabile e reattiva:

-

ERP e stampa 3D: consente la pianificazione della produzione in tempo reale, il controllo dei costi dei materiali, la gestione degli ordini e delle scorte in modo dinamico. Un ordine speciale può generare automaticamente file per la stampa 3D, allocare risorse e aggiornarne la tracciabilità.

-

MES e stampa 3D: il MES monitora e coordina le attività operative e i processi di produzione. Integrazione significa conoscere lo stato delle stampanti, intervenire con aggiustamenti in corsa, monitorare parametri di qualità e raccolta dati di processo in tempo reale.

-

PLM e stampa 3D: i dati del ciclo di vita del prodotto, dalla progettazione alla produzione e manutenzione, vengono alimentati in modo bidirezionale. La stampa 3D diventa così non solo “braccio produttivo”, ma parte di una filiera digitale in cui iterazione, verifica rapida, aggiornamenti di versione e customizzazione sono automatizzati.

Questa connessione allarga il ruolo della stampa 3D, che passa da una produzione isolata a un tassello fondamentale dell’Industry 4.0.

Dati, AI, IoT e analisi predittiva: produrre, mantenere e personalizzare con l’intelligenza digitale

Uno degli elementi chiave della smart factory è la raccolta e valorizzazione dei dati generati da sensori, macchine e processi, inclusi quelli relativi alle stampanti 3D. Questi dati, aggregati e analizzati attraverso AI e strumenti di machine learning, permettono:

-

Ottimizzazione della produzione: il monitoraggio in tempo reale degli impianti segnala anomalie, identifica colli di bottiglia, ottimizza flusso di stampa e consumo di materiali.

-

Manutenzione predittiva: l’analisi dei dati macchina consente di predire guasti o necessità di manutenzione prima che si verifichino fermi, garantendo continuità e risparmio sui costi.

-

Personalizzazione on demand: grazie all’integrazione di dati di progettazione e richieste cliente (provenienti ad esempio da portali e-commerce B2B o CRM), è possibile realizzare prodotti unici o in piccole serie senza incidere negativamente su tempi e costi produttivi.

-

Feedback continuo: l’architettura IoT permette di raccogliere dati sulle prestazioni del prodotto in uso, abilitando servizi di miglioramento continuo, assistenza remota e innovazione rapida.

La sinergia tra AI, IoT e additive manufacturing crea un ambiente in cui la produzione è guidata da dati e intelligenza adattiva, rendendo la fabbrica non solo automatizzata ma anche predittiva e proattiva.

Impatto sulla supply chain: riduzione dei magazzini e produzione su richiesta

L’integrazione della stampa 3D nelle smart factory trasforma profondamente la gestione della supply chain:

-

Riduzione dei magazzini: la possibilità di produrre componenti, ricambi o prototipi su richiesta minimizza la necessità di mantenere scorte fisiche. Il modello “digital warehouse” sostituisce il magazzino tradizionale con database di file stampabili, pronti per la produzione locale o distribuita solo quando necessari.

-

Produzione distribuita: grazie al digitale e alla stampa 3D è possibile realizzare parti vicino al luogo di consumo, riducendo tempi e costi di spedizione, dazi e rischi legati a interruzioni geopolitiche o logistiche.

-

Risposta rapida alla domanda: la supply chain diventa agile e reattiva; il produttore può rispondere a variazioni della domanda, personalizzazioni o richieste last minute, senza dover rivoluzionare l’intero processo produttivo.

-

Sostenibilità e circolarità: riducendo trasporti, scorte e sprechi produttivi, si ottiene un modello più sostenibile e circolare, in linea con le richieste del mercato e della normativa.

Questi cambiamenti rendono la catena di fornitura non solo più snella, ma anche più resiliente di fronte a crisi e fluttuazioni improvvise.

Approfondisci anche il nostro recente articolo del blog Produzione sostenibile: riduzione sprechi grazie alla manifattura additiva

Vantaggi competitivi: time-to-market, resilienza e adattabilità

La smart factory, grazie a dati, AI e stampa 3D, offre vantaggi chiave per chi opera in mercati dinamici: accelera notevolmente il time-to-market, permettendo di passare rapidamente dall’idea al prodotto finito; migliora la resilienza aziendale, rendendo la produzione meno dipendente da ritardi o interruzioni grazie alla produzione su richiesta e al magazzino digitale; favorisce un’innovazione continua con feedback e dati in tempo reale che ottimizzano prodotti e processi; infine consente la personalizzazione di massa, produrre pezzi unici o piccoli lotti senza aumentare costi e tempi, combinando efficienza e flessibilità.

Tabella: Confronto tra produzione tradizionale e smart manufacturing con stampa 3D

|

Aspetto

|

Produzione Tradizionale

|

Smart Manufacturing (con 3D)

|

|

Time-to-market

|

Lungo, vincolato da attrezzaggio e produzione

|

Ridotto, file digitali e stampa on demand

|

|

Stock e magazzino

|

Ingente, rischi di obsolescenza e sovraproduzione

|

Minimo, digital warehouse

|

|

Personalizzazione

|

Limitata, costi elevati per piccoli lotti

|

Elevata, anche per singolo pezzo

|

|

Flessibilità produttiva

|

Bassa, processi rigidi

|

Alta, rapida riorganizzazione

|

|

Gestione supply chain

|

Centralizzata, vulnerabile a interruzioni

|

Distribuita, resiliente, localizzata

|

|

Costi di setup

|

Elevati per nuovi prodotti

|

Bassi, rapida reingegnerizzazione

|

Integrazione della stampa 3D nei flussi digitali: casi applicativi

Molte aziende all’avanguardia stanno già implementando l’integrazione profonda della stampa 3D nei loro flussi digitali. Ecco alcuni esempi concreti:

-

Automotive: componenti custom, prototipazione rapida e parti di ricambio “on demand” inserite nei sistemi ERP e MES per gestione tracciata e produzione just-in-time.

-

Aerospace: realizzazione di parti leggere e ad alte prestazioni, integrate in piattaforme PLM per il pieno controllo dei requisiti tecnici e di sicurezza.

-

Medicale: protesi e strumenti personalizzati, modellati da dati paziente raccolti attraverso sistemi CRM e prontamente scalati attraverso workflow digitali produttivi.

Best practice per l’implementazione: aspetti tecnici e organizzativi

Per integrare la stampa 3D in una smart factory è fondamentale agire su più livelli. Serve prima di tutto standardizzare i dati con formati interoperabili tra CAD, PLM e sistemi di produzione. Va poi implementata l’automazione dei workflow, definendo regole per il trasferimento e la validazione dei file.

La cybersecurity diventa cruciale: proteggere i dati assicura continuità e tutela della proprietà intellettuale. Anche le persone sono al centro: ingegneri e progettisti devono ricevere formazione continua su stampa 3D e gestione dei dati. Infine, i sistemi devono essere modulari e scalabili, per crescere senza blocchi o stravolgimenti. Solo così si costruisce un ecosistema solido e flessibile, pronto per valorizzare davvero la manifattura additiva.

Futuro della smart factory: dall’analisi predittiva all’intelligenza collettiva

La roadmap della smart manufacturing punta su ulteriori evoluzioni:

-

Analytics avanzata: utilizzo di piattaforme di big data analysis applicate alla fabbrica per individuare pattern e fenomeni nascosti, ottimizzando la produzione in maniera proattiva.

-

Gemello digitale: creazione di modelli digitali dell’intero processo produttivo, inclusa la stampa 3D, per testare nuove soluzioni, pianificare manutenzioni e simulare scenari di crisis management.

-

Intelligenza collettiva: condivisione sicura di dati e best practice tra aziende, fornitori e clienti, per creare filiere produttive intelligenti e distribuite.

-

Edge AI: processare e analizzare i dati “in local”, direttamente sullo shopfloor, per ridurre latenza e aumentare la reattività delle decisioni operative.

La stampa 3D come driver dell’industria digitale

Quando integrata con dati, AI e sistemi connessi, la stampa 3D diventa uno dei pilastri della smart manufacturing. Non è solo una questione di tecnologia, ma di approccio: supply chain più leggere, produzione su richiesta, personalizzazione spinta e tempi ridotti. Ingegneri e progettisti hanno oggi l’opportunità di guidare questa trasformazione, contribuendo a un modello industriale più agile, sostenibile e competitivo. Il futuro della manifattura è già iniziato: chi lo abbraccia per primo ne guiderà l’evoluzione.

Vuoi portare la tua progettazione nel cuore della produzione digitale?

Carica il tuo file 3D sul nostro preventivatore online e scopri subito quanto può essere semplice e veloce produrre in modo intelligente.