Stampa 3D

Leggi di più

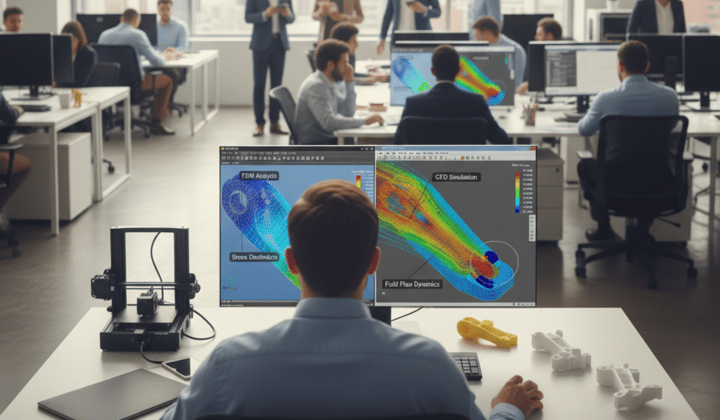

Simulazione e Stampa 3D: FEM & CFD per prototipi ottimizzati

Niuo

L’evoluzione della manifattura additiva sta portando le aziende a superare i confini della semplice prototipazione rapida. Oggi la vera sfida è garantire che i pezzi stampati in 3D siano già ottimizzati e validati prima ancora della produzione fisica.

In questo contesto, la simulazione digitale diventa un alleato strategico: integrare strumenti come la FEM (analisi degli elementi finiti) e la CFD (fluidodinamica computazionale) consente di prevedere il comportamento reale di un componente, riducendo drasticamente tempi, costi e incertezze.

L’obiettivo non è sostituire i test fisici, ma ridurne il numero e aumentarne l’efficacia, facendo in modo che ogni prototipo costruito abbia già superato una fase di validazione virtuale. Un approccio che unisce innovazione tecnologica e metodologia ingegneristica avanzata, e che oggi rappresenta un vantaggio competitivo concreto per chi opera in settori ad alta complessità.

Come ridurre i test fisici grazie alla simulazione digitale

Lo sviluppo di un nuovo prodotto passa spesso da una fase critica: la prototipazione. In un contesto tradizionale, validare un componente significa produrre fisicamente il prototipo, sottoporlo ai necessari test (di carico, vibrazione, resistenza termica o fluidodinamica), raccogliere dati e — quasi sempre — tornare alla progettazione per introdurre modifiche. Questo ciclo iterativo comporta tempi lunghi, costi elevati e un uso massiccio di materiali.

Con l’integrazione della stampa 3D e della simulazione numerica (FEM e CFD), questo paradigma cambia radicalmente. Prima ancora di realizzare il prototipo fisico, è possibile riprodurne il comportamento in un ambiente virtuale: analizzare resistenza meccanica, distribuzione degli sforzi, deformazioni, flussi d’aria o di fluidi, turbolenze e dispersioni termiche.

Il risultato?

-

Meno errori in fase di stampa

-

Riduzione drastica del numero di prototipi fisici necessari

-

Iterazioni progettuali più rapide

-

Time-to-market accelerato

In altre parole, la combinazione di additive manufacturing e simulazione numerica rende possibile produrre meglio e prima, abbattendo sprechi e aumentando l’affidabilità già al primo lotto produttivo.

Cos’è la simulazione digitale applicata alla stampa 3D

La simulazione digitale è un insieme di tecniche di calcolo numerico che consentono di prevedere il comportamento di un oggetto prima che venga realizzato fisicamente. In ambito di manifattura additiva, gli strumenti più utilizzati sono:

-

FEM (Finite Element Method /Metodo degli elementi finiti)

Consente di scomporre un oggetto in piccole unità matematiche, chiamate elementi finiti, e analizzarne il comportamento sotto diversi carichi: trazione, compressione, torsione, vibrazioni, sollecitazioni termiche. Utilizzato per analisi di componenti e strutture, permette di verificare se la risposta di un componente stampato in 3D alle condizioni operative previste soddisfa i criteri di funzionalità stabiliti. -

CFD (Computational Fluid Dynamics / Fluidodinamica Computazionale)

Si concentra sullo studio dei flussi di fluidi e gas, della convezione termica e della distribuzione delle pressioni. È lo strumento ideale per validare parti che coinvolgono flussi di fluidi, come collettori, sistemi di raffreddamento o scambiatori di calore.

FEM vs CFD: due validazioni complementari

-

Validazione meccanica (FEM): utile quando il componente deve sopportare sforzi statici o dinamici, ad esempio supporti strutturali o componenti soggetti a fatica.

-

Validazione dei flussi (CFD): fondamentale per geometrie interne complesse, come canali di raffreddamento, diffusori, turbine.

Questi due approcci non si escludono a vicenda: anzi, la loro combinazione permette di avere una visione completa delle prestazioni di un componente stampato in 3D.

Perché sono ideali nella prototipazione additiva?

La stampa 3D permette di realizzare geometrie altrimenti impossibili con le tecniche sottrattive o tradizionali, come reticoli leggeri, strutture topologicamente ottimizzate o canali interni complessi. Tuttavia, proprio questa libertà di design aumenta i rischi: un canale troppo sottile può non garantire il flusso richiesto, una geometria ottimizzata al limite può risultare fragile in condizioni reali.

Ecco perché l’uso di FEM e CFD in fase di progettazione additiva è cruciale:

-

consente di anticipare i punti deboli;

-

riduce la dipendenza da prototipi fisici multipli;

-

permette di spingersi verso design innovativi con maggiore sicurezza.

In sintesi, la simulazione digitale rappresenta il ponte tra la creatività del design additivo e la robustezza ingegneristica necessaria alla produzione reale.

Workflow tipico: dal modello CAD alla simulazione

Integrare la simulazione digitale in un processo di prototipazione additiva richiede un flusso di lavoro chiaro e strutturato. L’obiettivo è trasformare il modello CAD in un prototipo virtualmente validato prima di passare alla stampa 3D.

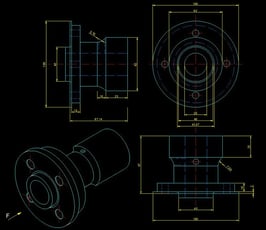

Fase 1: modellazione CAD

Il punto di partenza è la creazione del modello 3D tramite software CAD. Qui vengono definite geometrie, tolleranze, spessori e vincoli funzionali del componente.

-

Il progettista deve già pensare in ottica “design for additive manufacturing” (DfAM), evitando forme difficili da stampare o eccessivamente dispendiose in materiale.

-

Strutture reticolari, canali interni e topologie organiche devono essere modellati con attenzione, perché saranno gli oggetti di analisi FEM e CFD.

Fase 2: importazione del modello nei software FEM/CFD

Il file CAD viene importato all’interno del software di simulazione.

-

Nel caso di FEM, il modello viene discretizzato in una mesh di elementi finiti, che consentono di calcolare distribuzione di sforzi e deformazioni.

-

Nel caso di CFD, la mesh viene generata per rappresentare i volumi di fluido, così da poter simulare velocità, pressione e turbolenza nei condotti o attorno al pezzo.

Fase 3: analisi preliminari

A questo punto si impostano le condizioni al contorno (boundary conditions), ad esempio:

-

per FEM: carichi statici o dinamici, vincoli di fissaggio, cicli di fatica, gradienti termici;

-

per CFD: velocità di ingresso, pressioni, viscosità del fluido, scambi termici.

L’analisi permette di capire:

-

lo stato tensionale e di deformazione del componente;

-

eventuali punti di concentrazione di tensioni, deformazioni eccessive con stato plastico incipiente e/o rotture;

-

come si comportano i flussi all’interno della geometria;

-

se il design risponde alle specifiche di progetto.

Fase 4: correzioni e ottimizzazione del design prima della stampa 3D

In base ai risultati della simulazione, il progettista rientra nel CAD per correggere o migliorare il modello. Alcuni esempi:

-

aumentare spessori in zone critiche;

-

modificare l’orientamento o il raggio dei canali interni per ottimizzare i flussi;

-

introdurre strutture di rinforzo;

-

alleggerire zone non sollecitate con reticoli ottimizzati.

Il ciclo può ripetersi più volte, ma sempre in ambiente virtuale, fino ad arrivare a un design validato numericamente, pronto per la stampa 3D con molte meno incertezze.

Casi d’uso concreti

L’integrazione tra stampa 3D e simulazione numerica (FEM e CFD) consente di ridurre test fisici, accelerare la validazione e sviluppare prodotti più performanti in diversi settori:

-

Automotive: con la CFD si analizzano collettori complessi stampati in 3D, ottimizzando i flussi d’aria e riducendo i test su banco.

-

Aerospace: grazie alla topologia generativa e alla stampa 3D, si progettano strutture leggere validate con FEM, resistenti a stress, vibrazioni e fatica.

-

Design industriale: la simulazione consente di validare preventivamente staffe, dissipatori e alloggiamenti, riducendo i cicli di prototipazione.

Questa sinergia accelera il time-to-market e apre a design più innovativi, impossibili da realizzare con i soli metodi tradizionali.

Benefici principali

L’integrazione della simulazione digitale con la stampa 3D non è solo un miglioramento tecnico, ma un salto di qualità strategico per i processi di sviluppo prodotto. I vantaggi si manifestano su più livelli:

-

Riduzione dei prototipi fisici

Gran parte delle iterazioni avviene in ambiente virtuale: meno pezzi realizzati, tempi più rapidi, costi inferiori di stampa e materiali.

-

Maggiore affidabilità al primo ciclo

Un design validato numericamente riduce difetti e revisioni, aumentando efficienza e diminuendo rischi di ritardi.

-

Risparmio di tempo e risorse

Meno test fisici significano minore consumo di materie prime, energia e ore uomo, liberando risorse per attività ad alto valore.

-

Sostenibilità

Meno sprechi, cicli produttivi ottimizzati e geometrie più efficienti portano a un modello circolare e a ridotto impatto ambientale.

Limiti e considerazioni pratiche

Nonostante i grandi vantaggi, l’adozione della simulazione digitale integrata con la stampa 3D richiede una valutazione attenta di alcuni aspetti pratici.

Competenze ingegneristiche necessarie

-

Servono skill avanzate di modellazione numerica, analisi e interpretazione dei dati.

-

Errori nelle condizioni al contorno possono compromettere i risultati.

-

Importante investire in formazione interna o collaborazioni con partner specializzati.

Validazione fisica ancora indispensabile

-

La simulazione riduce i test, ma non li elimina.

-

Fenomeni come micro-difetti o variazioni macchina non sempre sono prevedibili.

-

I test fisici restano obbligatori, soprattutto in settori regolamentati (aerospazio, medicale, automotive).

Integrazione con tool di additive manufacturing

-

Necessario l’uso di slicer avanzati che considerino deformazioni e stress residui.

-

Utile connettere CAD, simulazione e parametri macchina in un unico flusso.

-

Essenziale per ridurre il divario tra modello virtuale e componente stampato.

Perché integrare questi strumenti oggi è un vantaggio competitivo

Le aziende che adottano FEM e CFD nei loro workflow additivi ottengono un doppio beneficio:

-

operativo, grazie a tempi ridotti e maggiore affidabilità dei prototipi;

-

strategico, perché si posizionano come player innovativi e resilienti, capaci di rispondere rapidamente alle esigenze del mercato.

In un contesto industriale in cui il time-to-market e la sostenibilità sono fattori critici, non integrare oggi queste tecnologie significa rischiare di restare indietro.

Quando supportata da strumenti di simulazione digitale come FEM e CFD, la stampa 3D non è soltanto un metodo di prototipazione, ma un vero e proprio motore di innovazione. Anticipare la validazione dei progetti significa ridurre test fisici, accelerare lo sviluppo e garantire maggiore affidabilità già dal primo ciclo produttivo. Non è solo un progresso tecnico, ma un cambio di approccio: progettare con più consapevolezza, ridurre sprechi e portare sul mercato soluzioni più agili, sostenibili e competitive.

Hai già integrato la simulazione nei tuoi processi di progettazione additiva?

Allora non ti resta che caricare il tuo file 3D sul nostro preventivatore online per scoprire subito come portare i tuoi prototipi dal digitale alla produzione con un flusso più intelligente e veloce.

Articoli recenti

-1.png?height=230&name=NIUO_testate_articoli_blog%20(2)-1.png)

Stampa 3D

Leggi di più

Stampa 3D: l'importanza della risoluzione nelle diverse fasi di progettazione

Nel mondo della stampa 3D, la risoluzione gioca un ruolo cruciale nella qualità finale dei pezzi...