Stampa 3D

Leggi di più

Il processo di pigmentazione nella stampa 3D

Il processo di pigmentazione nella stampa 3D permette di conferire un miglioramento estetico al...

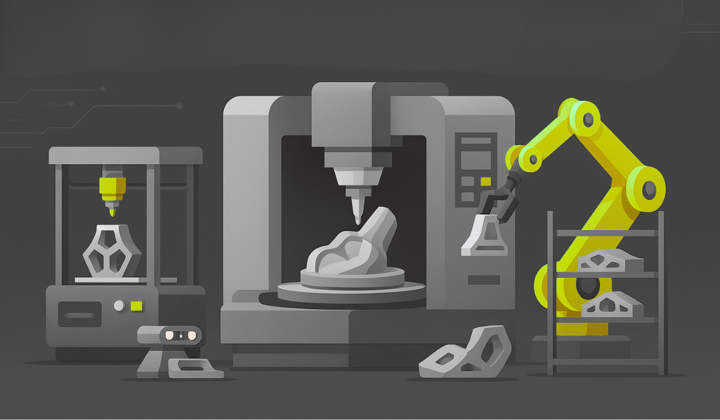

L’integrazione della robotica industriale con la manifattura additiva (stampa 3D) e le lavorazioni CNC a 5 assi stanno trasformando i processi produttivi avanzati.

Nelle fabbriche moderne, la stampa 3D (con tecnologie come FDM e MJF) lavora insieme ai macchinari CNC tradizionali, grazie all’aiuto di robot e sistemi automatici che permettono di produrre in modo continuo, preciso e con meno interventi manuali.

Il risultato è la creazione di “fabbriche luci spente” (lights-out manufacturing) in grado di operare H24 con precisione avanzata e ripetibilità, riducendo errori ed eliminando tempi morti. In questo articolo esploriamo come queste tecnologie possano coesistere in celle automatizzate, analizzando casi d’uso pratici di robot collaborativi impiegati per il caricamento/scaricamento delle macchine, controllo qualità in linea e automazione del pre e post-processo.

La possibilità di operare ininterrottamente 24 ore su 24, 7 giorni su 7 è uno dei vantaggi chiave dell’integrazione tra robotica e stampa 3D. In una linea tradizionale, una stampante 3D o una fresatrice CNC completava un ciclo e rimaneva ferma fino all’intervento di un operatore il giorno seguente. Oggi, grazie all’automazione, al termine di ogni job un robot può immediatamente avviare il successivo senza attese.

I vantaggi di una cella produttiva automatizzata H24 sono evidenti:

Inoltre, l’assenza di operatori durante la notte elimina anche il potenziale errore umano in quelle fasi: i robot seguono le istruzioni con ripetibilità assoluta, garantendo la stessa qualità in ogni ciclo.

Naturalmente, l’approccio luci spente richiede un attento coordinamento a monte: è fondamentale che le macchine (stampanti e CNC) comunichino con i robot e con un sistema di controllo centrale, magari tramite API o protocolli IoT, così da segnalare quando un job è completato e pronto per la manipolazione robotizzata.

I robot collaborativi (cobot) sono ideali per automatizzare il caricamento e lo scaricamento di stampanti 3D e macchine CNC, attività note come machine tending. Sono sicuri, compatti e facili da programmare anche per PMI, e non richiedono barriere protettive.

In pratica, un cobot può:

Questa automazione:

Il risultato? Più efficienza e un ambiente di lavoro più ergonomico e produttivo.

|

Operazione |

Processo tradizionale (manuale) |

Processo automatizzato (robot + AM/CNC) |

|

Caricamento macchina |

L’operatore posiziona manualmente il pezzo o il piano di stampa |

Cobot carica pezzi grezzi su CNC o piastre nelle stampanti 3D |

|

Scaricamento pezzi |

L’operatore rimuove il pezzo finito a fine ciclo |

Cobot estrae il pezzo finito e prepara subito la macchina per il job successivo |

|

Cambio turno H24 |

Macchine ferme in assenza di operatori (notte/festivi) |

Produzione continua (luci spente), robot attivi 24/7 |

|

Controllo qualità |

Ispezione visiva manuale a campione |

Sensori e visione artificiale controllano dimensioni/superfici in linea |

|

Post-processing |

Finitura e pulizia pezzi manuale (smeriglio, rimozione supporti) |

Unità automatizzate (robot, vasche, sabbiatrici) eseguono pulizia e finitura |

Come riassume la tabella sopra, la transizione da un processo manuale a uno automatizzato comporta un cambiamento radicale nel ruolo dell’operatore umano: da esecutore diretto delle lavorazioni ripetitive a supervisore e problem solver per gli inevitabili casi speciali.

Questo consente di ottimizzare le risorse umane impiegandole dove veramente servono ingegno e controllo, mentre i robot garantiscono ripetitività, velocità e coordinamento.

In una smart factory automatizzata, stampa 3D e lavorazione CNC possono lavorare insieme in modo complementare. Le tecnologie additive, come FDM e MJF, permettono di creare geometrie complesse senza necessità di attrezzaggi personalizzati. D’altra parte, le macchine CNC a 5 assi offrono altissima precisione e finiture perfette.

Combinando i due processi, è possibile stampare un pezzo vicino alla forma finale e poi rifinire alcune aree critiche con la fresatura CNC, ad esempio per ottenere accoppiamenti precisi o filettature. Questo approccio ibrido è particolarmente utile per la produzione di inserti, stampi o componenti tecnici.

La lavorazione può avvenire in modo automatizzato: i robot prelevano i pezzi dalla stampante e li posizionano sulle CNC, utilizzando sistemi di visione artificiale per orientarli correttamente. Esistono anche macchine ibride che uniscono stampa e fresatura in un’unica soluzione, ma spesso la combinazione modulare di macchine specializzate risulta più flessibile.

In un sistema automatizzato, anche il controllo qualità deve avvenire in tempo reale e senza interruzioni. Grazie a scanner 3D, telecamere ad alta risoluzione e algoritmi di visione artificiale, è possibile rilevare difetti geometrici e superficiali su ogni pezzo, subito dopo la stampa o la lavorazione CNC. I robot stessi possono posizionare i componenti in stazioni di ispezione, ruotarli, oppure eseguire una scansione completa per confrontarli con il modello CAD.

Oltre alla verifica finale, molte stampanti 3D industriali e CNC avanzate integrano sensori che monitorano il processo durante l’esecuzione: controllo della deposizione strato per strato, compensazione di deriva termica o usura utensile, identificazione automatica di anomalie. Questo approccio permette correzioni immediate, migliora la qualità complessiva e riduce gli scarti.

Anche le operazioni ausiliarie come la preparazione materiali, il cambio pallet o la rimozione dei supporti possono essere automatizzate. Nelle stampanti FDM o MJF, sistemi robotici possono gestire il carico delle bobine, il trasferimento delle cassette di stampa e il passaggio ai moduli di raffreddamento. Nel caso delle CNC, magazzini automatici e pallet changer alimentano le macchine senza intervento umano.

Nel post-processing, robot e macchine dedicate si occupano della pulizia delle superfici, rimozione dei supporti, sabbiatura, colorazione o lavaggio. Tutte queste fasi possono essere integrate in celle robotizzate, dove il pezzo viene trasferito da una fase all’altra senza interruzioni. Alcuni impianti chiudono anche il ciclo del miglioramento continuo: i dati raccolti nel post-processing vengono inviati al software di progettazione per ottimizzare i parametri e ridurre la necessità di ritocchi futuri.

L’integrazione tra robotica, stampa 3D (FDM/MJF) e CNC rappresenta oggi il cuore della manifattura avanzata. Le soluzioni automatizzate, come celle ibride e print farm gestite da cobot, portano vantaggi concreti: maggiore produttività, qualità costante, meno interventi manuali e più sicurezza.

I robot collaborativi diventano l’elemento chiave che connette le diverse tecnologie, rendendo l’automazione accessibile anche a piccole e medie imprese.

In futuro:

Produzione continua, tempi ridotti, prototipazione rapida e maggiore libertà progettuale per ingegneri e designer: la fabbrica del futuro non è più un’ipotesi, ma una realtà operativa.

Il processo di pigmentazione nella stampa 3D permette di conferire un miglioramento estetico al...

-1.png?height=230&name=NIUO_testate_articoli_blog%20(2)-1.png)

Nel mondo della stampa 3D, la risoluzione gioca un ruolo cruciale nella qualità finale dei pezzi...